Przemysł 4.0 – czym jest i jak go rozumiemy? Najważniejsze informacje o czwartej rewolucji przemysłowej

Przemysł 4.0 to pojęcie odnoszące się do czwartej rewolucji przemysłowej, która rozpoczęła się wraz z początkiem XXI wieku. Od tego momentu na hale produkcyjne zaczęły wchodzić cyfrowe rozwiązania, które poszerzały możliwości prostej automatyzacji. Mimo tego, że czwarta rewolucja przemysłowa trwa od dobrych kilku lat, wciąż znajduje się w początkowej fazie. Obecnie wiele osób obracających się w szeroko pojętym przemyśle może nie wiedzieć czym jest Przemysł 4.0 i jak praktycznie można rozumieć to pojęcie. W poniższym artykule wyjaśniamy czym jest Przemysł 4.0 i jak widzimy go w naszej firmie.

Czym jest Przemysł 4.0?

Przemysł 4.0 to popularna nazwa czwartej rewolucji przemysłowej – nowej fazy rozwoju przemysłu, która wykorzystuje zaawansowane technologie cyfrowe połączone z automatyzacją w celu przekształcenia procesów produkcyjnych na bardziej autonomiczne i efektywniejsze. Wśród głównych cech Przemysłu 4.0 można wyróżnić:

- Połączenie fizycznej i wirtualnej sfery produkcji

- Wykorzystanie sztucznej inteligencji i uczenia maszynowego

- Integrację maszyn i procesów produkcyjnych poprzez cyfrowe technologie i internet (IoT)

- Interakcję człowieka z maszyną (technologie HMI – Human-Machine Interface)

- Analizę danych (Big Data)

To tylko niektóre z cech Przemysłu 4.0, który w kolejnych latach z pewnością będzie ewoluował dalej, rozwijając się o kolejne technologie i możliwości zastosowania. Obecnie rośnie również liczba firm, która decyduje się implementować cyfrowe rozwiązania do swoich obszarów produkcyjnych.

Przemysł 4.0 – kluczowe technologie

Omawiając zagadnienia związane z Przemysłem 4.0 nie można nie wspomnieć o kilku kluczowych technologiach, których zastosowanie widać coraz częściej. Innowacyjne rozwiązania stosujemy również w naszych produktach, które pozwalają scyfryzować znaczną część produkcji w firmach produkcyjnych i nie tylko. Technologie te są kluczowe dla budowania przewagi konkurencyjnej w zmiennym otoczeniu, z jakim obecnie mierzy się wiele firm.

Integracja maszyn i systemów w firmie

Pojęcie Internetu Rzeczy (IoT – Internet of Things) jako cyfrowej sieci połączonych ze sobą przedmiotów integrującej się ze światem fizycznym funkcjonuje od ponad 20 lat, chociaż jego praktyczne zastosowanie na szerszą skalę można zauważyć dopiero w ostatnim czasie. W przemyśle, w którym na jednej hali funkcjonuje cały park maszynowy, sieciowe połączenie pomaga w integracji różnych maszyn, umożliwiając ich diagnostykę, monitorowanie bezpieczeństwa, czy procesów pomiędzy nimi.

Dzięki oprogramowaniu Smart WMS możliwe jest łączenie się z systemem ERP, WMS lub oprogramowaniem maszyny obróbczej innego producenta. Integracja z innym oprogramowaniem nie stanowi przeszkody i nie obniża jakości procesu, a pozwala na pełną i efektywną wymianę informacji pomiędzy maszynami i możliwość wglądu w dane produkcyjne połączonych urządzeń.

Wizualizacja procesu na ekranie komputera

Proces produkcyjny często jest wysoce złożony i odbywa się na dużej powierzchni. Mając jego podgląd na komputerze przemysłowym lub panelu operatorskim, w jednym miejscu możemy widzieć poszczególne etapy i analizować dane produkcyjne z różnych faz produkcji. Oprogramowanie tworzone i projektowane przez naszych specjalistów, umożliwia prostą wizualizację przebiegu produkcji, analizę danych oraz tworzenie raportów zgodnie z potrzebami firmy. Cały proces tworzony jest w myśl przemysłu 4.0.

Wgląd w dane z maszyn produkcyjnych pozwala także na szybką i efektywną diagnostykę. Inteligentne urządzenia, dzięki posiadanym czujnikom mogą same zasygnalizować potrzebę wymiany danego podzespołu lub przeprowadzenia kontroli.

Analiza i prezentacja danych

Ważną cechą czwartej rewolucji przemysłowej, która w znaczący sposób zmieniła oblicze produkcji jest możliwość wykorzystania danych produkcyjnych z różnych maszyn. Dzięki temu możliwa jest optymalizacja procesów produkcyjnych. Z punktu widzenia wykorzystania danych kluczowa jest również forma prezentacji danych.

Nasze oprogramowanie pozwala na tworzenie raportów skonfigurowanych na potrzeby firmy. Raporty można uzupełnić o dodatkowe wykresy i tabele pozwalające na pozyskiwanie najważniejszych informacji. Raporty mogą dotyczyć informacji o wydajności i obłożeniu poszczególnych maszyn, jak również informacji o stanach magazynowych, automatycznego systemu składowania.

Czym czwarta rewolucja przemysłowa różni się od trzeciej?

Automatyzacja, o której dzisiaj dużo się mówi gra istotną rolę w przemyśle od kilkudziesięciu lat. Poprzednia, trzecia rewolucja przemysłowa, zwana również Przemysłem 3.0 również obejmuje automatyzację maszyn i sterowanie z wykorzystaniem oprogramowania. Warto jednak podkreślić kilka istotnych różnic pomiędzy trzecią, a czwartą rewolucją przemysłową.

Automatyzacja produkcji przemysłowej w trzeciej rewolucji przemysłowej opierała się na programowalnych sterownikach PLC czy maszynach sterownych numerycznie (CNC). Technologie te dają możliwość komputerowego sterowania maszynami oraz umożliwiają komunikację między nimi. Nie zawierają one jednak tak rozbudowanej warstwy cyfrowej, którą obejmuje Przemysł 4.0. Poprzednia era w przemyśle nie dotyczy również wykorzystania danych w celu optymalizacji produkcji. Zaawansowane, ale proste w obsłudze oprogramowania umożliwiają kompletną analizę danych i zapewniają ich prostą i przejrzystą prezentację, która ułatwia monitorowanie wydajności poszczególnych maszyn oraz całej produkcji.

Jak w Baumalog pomagamy wprowadzać firmom rozwiązania z zakresu Przemysłu 4.0?

Nasze systemy wpasowują się w idee Przemysłu 4.0, wspierając firmy w drodze do rozwoju w cyfrowej rewolucji. Każde nasze rozwiązanie łączy fizyczną funkcjonalność maszyn z przestrzenią wirtualną, umożliwiając prostą, szybką i efektywną obsługę. Oto kilka przykładów, w jaki sposób wprowadzamy rozwiązania z zakresu Przemysłu 4.0.

Automatyzacja wycinarek laserowych – integracja maszyn a Przemysł 4.0

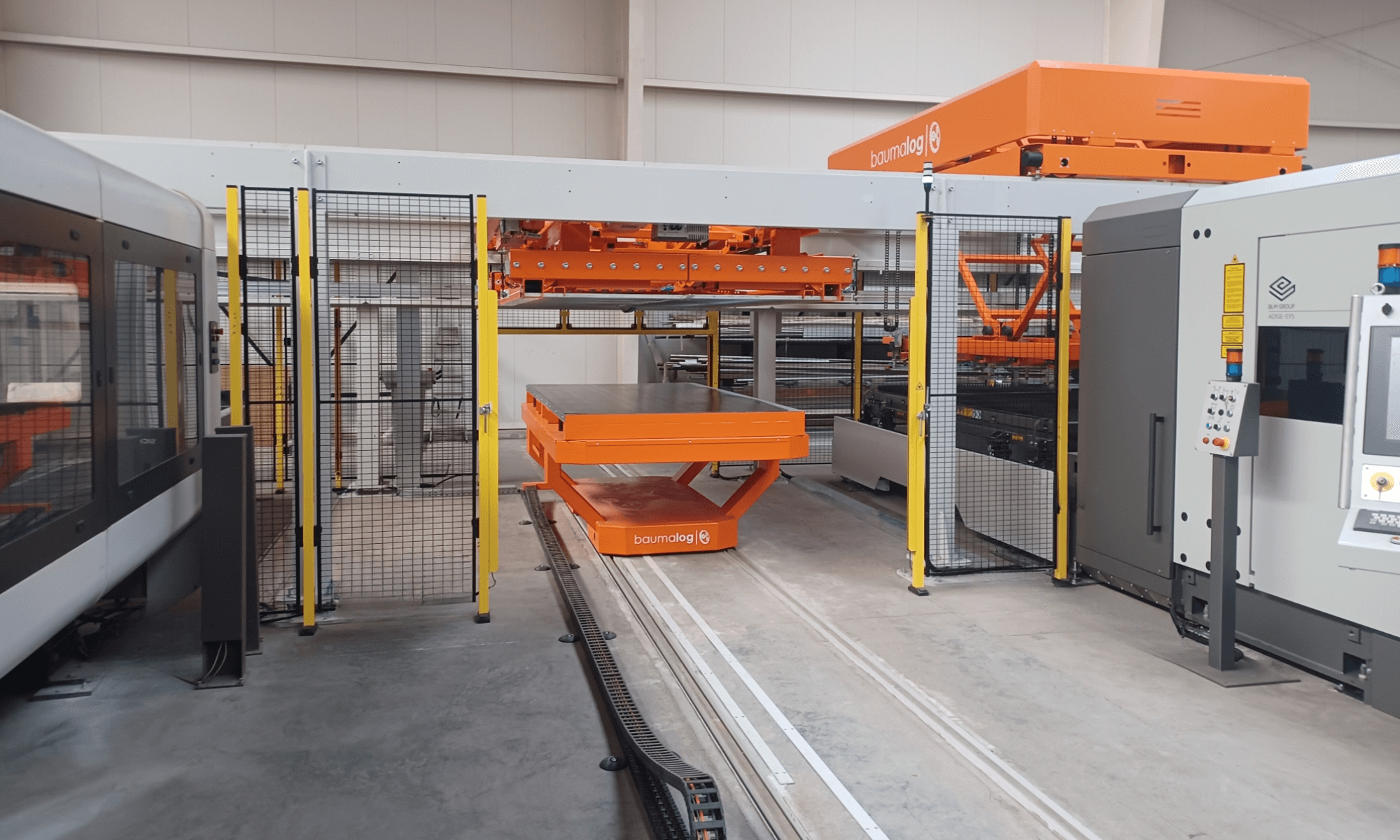

SmartFlow System to nasz flagowy produkt, który służy sprawnemu przepływowi arkuszy blach do wycinarki laserowej. Wszystkie składowe całego procesu to:

- Automatyczny proces składowania

- Przepływ materiału z systemu składowania do systemu transportowego (MultiLoader)

- Automatyczny załadunek i rozładunek wycinarki laserowej

- Powrót wyciętych detali do automatycznego systemu składowania lub dostarczenie do strefy sortowania

Kluczowym aspektem w SmartFlow System jest integracja z wycinarką laserową. Nasze systemy mogą integrować się z wycinarkami laserowymi niemal każdego producenta nie ujmując przy tym jakości całego procesu. Dzięki komunikacji pomiędzy maszynami w całym systemie możliwe jest wyeliminowanie przestojów w produkcji i pełne wykorzystanie możliwości wycinarek laserowych.

Zapoznaj się z pełną ofertą systemów automatycznych od Baumalog: Automatyzacja Baumalog

Automatyzacja składowania – istotne uproszczenie procesu

Składowanie materiału – arkuszy blach, elementów długich, ciężkich i dużych narzędzi – jest wyzwaniem, które również można zoptymalizować, dzięki nowoczesnym rozwiązaniom. Produkowane przez nas systemy składowania seryjnie posiadają oprogramowanie, które umożliwia prowadzenie kompleksowego zarządzania gospodarką magazynową.

Kluczowe korzyści magazynów automatycznych Baumalog to:

- oszczędność powierzchni składowania nawet do 90 proc.

- wzrost efektywności przepływu materiału wewnątrz magazynu

- bieżące monitorowanie stanów magazynowych

- wzrost bezpieczeństwa pracy

- łatwość obsługi z poziomu panelu operatorskiego

Aby dowiedzieć się więcej o naszych systemach składowania, odwiedź stronę ofertową: Magazyny automatyczne Baumalog

Czym jest Przemysł 4.0 dla Twojej firmy?

Rozwiązania z zakresu Przemysłu 4.0 stają się coraz popularniejsze w wielu branżach, szczególnie z obszarze produkcji, logistyki, transportu czy gospodarki miejskiej. Innowacyjne rozwiązania w systemach automatycznych to szansa na usprawnienie wielu procesów w firmie. W obszarze produkcji i składowania maszyny integrujące się i komunikujące ze sobą mogą umożliwić pełne wykorzystanie mocy produkcyjnych. Na przykładzie wycinarki laserowej, systemy automatyczne są w stanie podnieść czas laserowego cięcia materiału do 90%, minimalizując czas bezczynności wycinarki laserowej, także umożliwiając pracę parku maszynowego w nocy lub podczas weekendów, bez potrzeby nadzoru operatora. Autonomizacja procesów w dzisiejszych czasach jest na wyciągnięcie ręki. Warto skorzystać z możliwości usprawnienia procesów produkcyjnych i budowania przewagi konkurencyjnej poprzez wzrost wydajności i optymalizację kluczowych procesów w firmie.