Automatyzacja przetwarzania blach

Odbiorca

TERMET S.A. to czołowy producent urządzeń grzewczych w Polsce – kotłów gazowych, podgrzewaczy wody oraz rozwiązań opartych na odnawialnych źródłach energii. Ukierunkowanie Termetu na produkcję urządzeń grzewczych i ciągły rozwój wymagało wysokiego poziomu specjalizacji produkcji i stworzenia nowoczesnego parku maszynowego do przetwarzania arkuszy blach.

Wyzwania

Zwiększenie wydajności – w przeszłości arkusze blach składowane były na regałach statycznych, a transport do miejsc obróbki odbywał się przy udziale wózków widłowych. Załadunek wycinarek laserowych był realizowany za pomocą żurawi, natomiast zdejmowanie wyciętych elementów wykonywano ręcznie, co przy zwiększonej ilości zleceń powodowało, że proces produkcyjny stawał się nieefektywny.

Optymalizacja produkcji – o kolejności wykonywania poszczególnych zleceń decydowali operatorzy wycinarek laserowych, co stwarzało wiele problemów organizacyjnych. Taki model planowania nie zapewniał najbardziej optymalnego wykorzystania dostępnych mocy produkcyjnych.

Ograniczenie roboczogodzin operatorów – nieefektywny proces produkcyjny powodował konieczność zaangażowania wielu operatorów do obsługi wycinarek, również w trakcie 3. zmiany oraz podczas weekendów.

Dostarczone rozwiązanie

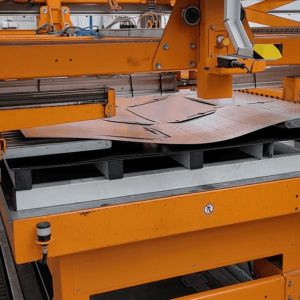

Po analizie procesu produkcyjnego, layoutu hali oraz wyzwań stawianych przed systemem automatyzacji, zaproponowaliśmy wprowadzenie SmartFlow System składającego się z automatycznego magazynu blach TransferTower o pojemności 324 ton oraz systemu automatyzacji MultiLoader, który składa się z dwóch niezależnie poruszających się modułów – załadunkowego oraz rozładunkowego. Moduł załadunkowy wyposażony jest w system separacji arkuszy blach oraz system pomiaru grubości arkusza blachy, natomiast moduł rozładunkowy posiada dwuczęściowe widły wyposażone w specjalne paski ochronne, które chronią arkusze blach ze stali nierdzewnej przed uszkodzeniami podczas rozładunku wyciętych elementów. SmartFlow System wyposażony jest w trzy niezależne punkty dostępowe, na które odkładane są wycięte detale.

Załadunek nowych arkuszy do magazynu automatycznego odbywa się za pośrednictwem stacji załadunkowo–rozładunkowej, wyposażonej w układ ważący pozwalający kontrolować poprawność dostaw nowych pakietów arkuszy blach oraz w hydrauliczny depaletyzator umożliwiający oddzielenie arkuszy blach od palety w celu składowania ich bezpośrednio na półce. Stacja działa niezależnie od pozostałej części systemu, co pozwala na dostawy surowego materiału bez ingerencji w proces cięcia laserowego i transportu arkuszy do wycinarek.

Dostarczone przez nas oprogramowanie Smart WMS zintegrowane zostało z systemem ERP, systemem sterującym wycinarek laserowych oraz oprogramowaniem CAD/CAM Metalix. Zlecenia są wydawane przez planistów produkcji i wraz z określonym priorytetem są przypisane do konkretnej wycinarki laserowej. Operator obsługujący wycinarki laserowe nie ma możliwości pobrania artykułu poza zleceniami oraz zmiany parametrów cięcia, co pozwala zredukować liczbę pomyłek do minimum.

Rezultaty

◊ Zwiększenie wydajności wycinarek laserowych z 35% do ponad 90% (niemalże 3 krotnie),

◊ Planowanie i optymalizowanie procesu produkcji z poziomu planisty, a nie operatora,

◊ Zredukowanie liczby osób niezbędnych do obsługi wycinarek z 3 do 1,5 etatu,

◊ Wyeliminowanie pomyłek operatora, dzięki oprogramowaniu do planowania produkcji,

◊ Realizacja produkcji HMLV (High Mix Low Volume) – dostęp do każdego asortymentu blach w 3 minuty

Dane techniczne

| Parametr | Wartość |

|---|---|

| Wysokość systemu | 6 800 [mm] |

| Długość/szerokość półki | 3 100/1 560 [mm] |

| Nośność półki | 3 000 [kg] |

| Liczba półek | 108 |

| Ładowność całkowita | 324 000 [kg] |

Media

Animacja prezentująca działanie wdrożonego systemu:

Nawiąż kontakt:

Dowiedz się, jak nasze systemy mogą usprawnić procesy produkcyjne w Twojej firmie – wyślij zapytanie.